「Key Process Improvement」

と

「Key Performance Indicator」

この2つの言葉の頭文字をとったものです。

「Key Process Improvement」のKPIは当社の考え方、

ポリシーを表した言葉です。

工場であれば、重要なカギとなる工程の改善を優先して実施します。会社運営であれば、根幹をなすシステムを見直し、改善・再構築をすることを第一の使命と考えています。 |

|

注:

Key Performance IndicatorのKPIはみなさんよくご存じかと思います。

Key Performance Indicatorとは、重要業績評価指標

企業目標やビジネス戦略を実現するために設定した具体的な業務プロセスをモニタリングするために設定される指標のうち、特に重要なものを指します。

経営戦略では、まず命題となる「目標」を定め、次にその目標を具体的に実現するための「手段」を策定し、その手段がきちんと遂行されているかどうかを定量的に測定する「指標」を決めます。この目標を「戦略目標」、手段を「CSF(主要成功要因)」、プロセスの実行度合いの指標が「KPI:Key Performance Indicator」です。 |

・ものづくりを通して社員(中国人、日本人)に働くことの意義、社会に貢献できる喜びを伝える ・ものづくりを通して社員(中国人、日本人)に働くことの意義、社会に貢献できる喜びを伝える

・貴社中国工場とともに、中国社会及び人々への貢献

・3現3原主義(現場、現物、現実、原理、原則、原点)に徹したコンサルティングの実施

・KPI(Key Process Improvement)の実践 |

ものづくりは、まず「品質の安定化」、「品質管理の定着化」

品質が安定し品質管理が定着していなければ、他のどの課題に取り組んでも成果は上がりません。品質が改善され安定して初めて、生産性向上や在庫削減、リードタイムの短縮などへ展開が可能となります。

工場のレベルによって指導内容を決める

品質改善において工程での作り込みを進め、工程で不良を発生させないことが重要であることは言うまでもありません。しかし、すべての工場でこれを最初に取り組むことがよいのか?

そうではありません。不良の流出防止がある程度出来ていて顧客クレームの多くない工場であれば、工程の作り込みに取り組むのがよいでしょう。しかし、顧客クレームが頻発している工場で先ず取り組むべきは、不良流出防止の徹底を図ることです。

不良流出防止の徹底を図る

これは、わたくしどものポリシーでもあります。

なぜなら不良が顧客に流出して顧客クレームとなれば、その対応を最優先としなければならず、多くの工数を持っていかれてしまいます。顧客クレームが稀であれば小さい工場でも何とか対応出来ますが、続けて発生するようなことになれば、すべてがその対応に費やされてしまい、工場で他にやるべきことを何も出来なくなってしまうからです。

工程内不良の損失は、「工数+材料費+管理費=工場原価」の損失で済みますが、不良が

一歩でも工場から流出し顧客クレームとなると選別費用、代替品費用、輸送費用、そして信用失墜となり損失は、工場原価の3倍と言われています。

市場クレームとなるとその損失は、無限大に近く計りしれません。

このことからも、不良流出防止の徹底を図ることの重要性を理解していただけると思います。

不良の流出がなくなれば顧客クレームが来なくなり、落ち着いて工場内の改善に取組むことが出来るようになります。また、顧客の見る目も流出ゼロを継続していけば信頼に変わってきます。

品質管理体制の構築・再構築

品質管理の進め方は時代と共に進化しています。(下記1→2→3)

工場のレベルに合わせて品質管理体制を見直していくことが求められています。

1.検査による品質管理

・前述した「不良流出防止の徹底を図る」というのは、この段階にあたります。

・今はこのような時代ではありませんが、顧客クレームの絶えない中国工場では、この体制ができていないのが実態です。

このような工場では、検査体制の見直しで不良流出防止の徹底を図ることが必要かつ有効です。

・この段階では、検査方法/検査体制、及び、発見した不良品を出荷させないための工場基本管理を再構築します。

2.統計的品質管理

・工程や品管部の検査データを統計して品質状況を把握し改善を進めることで品質レベルを向上させます。

・数量が多く継続して生産されるものについては、時間の経過とともに改善され安定した生産が可能になります。

・この段階では、データの収集、統計、分析、フィードバックの仕組みを再構築します。

フィードバックに基づく品質改善のための体制を作ります。

3.予防管理による不良の未然防止

・今求められているのは、この段階です。

・多品種少量生産では、上記2による管理が難しい場合も多くあり、管理の方法を予防管理にシフトしていかなくてはなりません。

・考え方としては、不良品を発見するのではなく異常をいち早く感知し、不良が出る前に対処することです。

→異常を感知できる仕組みをつくります。

・不良が発生した場合、直接原因を究明することはもちろんですが、管理や仕組の不備による原因も見逃すことなく

対策しなければ、本当の再発防止にはつながりません。

→基準書類に不備はないか

→4M変更管理に不備はないか

→ルールを遵守する仕組みになっているか

※どの段階においても、工場での日常管理や4M管理を行うことは必須です。

特に3の段階においては、漏れなく、そして進化させていくことが求められます。

※上記1〜3の段階を明確に区切って進めるものではありません。

2や3の段階にあっても打良品の流出があれば、1の段階も見直さなければなりません。

1と2、1と3というように合わせて再構築していきます。

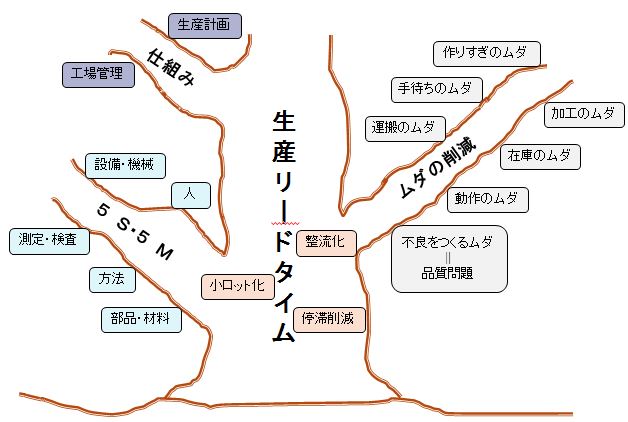

生産性改善

品質を安定させたうえでトヨタ生産方式の考え方をベースに生産リードタイムを切り口として、在庫削減、生産性改善に取り組む

ことで生産原価を低減し、利益アップを図ります。

生産性改善は、個々の課題をバラバラに取り組んでも全体としての成果が見えません。

生産リードタイムという切り口で工場が取り組むべき課題を見える化し、全体と個々の課題をつなげて改善に取り組むので

確実に成果が出ます。

※生産リードタイムを基地口とした改善のイメージ図

|

根本隆吉(チーフコンサルタント)

経歴

電機系メーカーにて技術部門、資材部門を経て香港・中国に駐在

現地においては、購入部材の品質管理責任者として購入部材仕入先品質指導及び品質改善指導

延べ100社に及ぶ仕入先工場の品質改善指導に奔走

資格

東京都/千葉県商工会連合会専門エキスパート(品質管理、製造業指導)

名古屋外国語大学非常勤講師

GCS認定コーチ

講師・執筆実績

・日本生産性本部経営アカデミー講師(2012年)

・名古屋外国語大学非常勤講師(2012年〜2016年)

・セミナー/企業研修講師多数

執筆実績

・こうすれば失敗しない!中国工場の品質改善<虎の巻>(日刊工業新聞社)

・雑誌「標準化と品質管理」2012年8月号特集記事執筆(日本規格協会)

・外観検査の不良見逃し・ばらつき低減(技術情報協会・共同執筆)

・通信教育講座「外観目視検査の進め方と留意点」担当講師(テキスト執筆、添削指導) |

内田恒男(シニアコンサルタント)

工程改善、工場管理、トヨタ生産方式

経歴

自動車部品メーカーにて当時国内で初めてのアルミ新鋳造法の開発とその熱処理設備導入による一貫生産化を達成

トヨタ生産方式自主研究会の展開責任者として、トヨタ生産方式を学ぶとともに実践

海外工場にもトヨタ生産方式を指導し導入

米国子会社に副社長として駐在、赤字だった工場の黒字化を達成

定年退職後、中国三一集団(中国湖南省・建設機械メーカー)の工程改善に従事

油圧シリンダーの生産ラインにおいて1個流しモデルラインを指導し導入

また、中聯重科(中国湖南省・建設機械メーカー)にて、品質改善指導、ZPS指導・導入

|

津村 雅志(ディレクターコンサルタント)

食品工場の指導および監査 担当

経歴

食品メーカー(キッコーマンソイフーズ株式会社)にて17年勤務

製造部門にてオペレーター、設備保全担当

設備保全計画立案、オーバーホール、教育訓練担当

生産技術部門にて生産性向上計画立案、設備改善、教育訓練担当

設備導入計画立案および設備導入から安定稼働まで担当

ISO14001、FSSC22000、OHSAS18001事務局、内部監査員として規格の維持/管理担当

・紙パック飲料工場の生産技術職として、機械保全、電気保全、金属加工、溶接、制御プログラミング、機械設計を学び、

保全/改善/生産技術/工務などを担当

・生産技術では、品質向上/生産性向上(作業改善、設備改善)/安全作業環境向上/省エネ

など多くの実績を残し、社長賞を受賞

・工務では、システム導入、設備導入、ライン導入、新工場建設まで、数千万〜数十億、数百億円規模のプロジェクトに参画し、

納期通りに安定稼働を達成

・国際規格であるISO14001、FSSC22000、OHSAS18001事務局として数百名規模の工場の認証を取得

資格

ISO9001、ISO14001、ISO22000、ISO45001 審査員補

JSF A/B 審査員

|

小田 淳(ディレクターコンサルタント)

中国仕入先部品の品質を確保するための工程設計及び設計指導

経歴

ソニーにて放送局用・医療用モニター、会議室用プロジェクター、プリンターなどのメカ設計に従事

樹脂成形品、板金、ダイキャストなどの部品を扱う

2009年から上海駐在。中国サプライヤーの品質指導にあたる

中国で不良品を作らないために設計段階で注意すべきことを実践し成果を上げる

|

北原祥弘(パートナーコンサルタント)

ISO取得支援

経歴

電機系メーカーにて購買部門責任者を経て退社、独立

ISO認証取得指導を地元中小企業中心に20社以上手掛ける

地元中小企業の社員研修も数多く実施

資格

経営士(日本経営士協会認定)

IRCAジャパン登録QMS2008審査員補登録No.IRCA1193563 |

各種分野の専門家との連携

様々な分野の専門家との連携が可能です。

案件の内容により最適な専門家とチームを組み最高の支援を提供します

・連携可能な専門家

弁護士、税理士、弁理士、社労士、ISO取得支援コンサルタント、TS管理及び取得支援コンサルタント

人事専門コンサルタント、IT専門コンサルタント等々

|

中国工場コンサルティング実績

・中国生産委託先食品工場の工場監査(内蒙古)

・日系中国工場品質改善及び管理体制の見直し(広東省)

・中国企業品質管理体制の構築(福建省、天津など2社)

・中国企業新工場立上げ支援及び組織体制の整備(上海)

・中国企業労務人事管理監査対応指導(パートナーコンサルタントと共同で実施:広東省)

米国D社の労務人事監査指摘事項への対応を指導

・中国工場品質管理体制の再構築(広東、大連など2社)

・中国工場運営管理支援(広東)

・外観検査の精度向上指導(広東)

・中国生産委託先工場監査代行(広東)

国内工場コンサルティング実績

・工場立上げ支援及び社員教育

・工場管理の見直し及び製品コストダウン

・外灯製造会社の5S指導及び社員教育

・金属加工会社の品質管理・改善、生産性向上指導

・金属加工会社の組織再構築、経営改革指導

・板金塗装会社の5S指導

ISO取得実績

・中小製造業20社以上

社員研修実績(すべて製造業向けです)

・三菱電機様 部品評価技術向上分科会 講師

・中国人管理者教育(広東、大連、厦門、天津など4社)

・コーチング研修(2社)

・来日した中国企業スタッフ研修

・中国赴任前研修(パソナ様)

・若手社員向け中国工場の問題点と対処法(和歌山県工業技術センター様)

・中国工場品質管理講座&異文化コミュニケーション(富士通テレコムネットワークス様)

2012年、2013年に実施

・仕入先様品質管理勉強会 テーマ:中国工場での品質管理の進め方(株式会社オートバックスセブン様)

・中国への生産委託に伴う工程/品質管理のポイント(N社様)

・福島工場社員向け「製造業で働く社会人基礎・工場の仕組み」(A社様)

・中国生産委託先工場の品質改善指導のポイント(I社様)

・研修で来日した中国工場スタッフ向け品質管理研修(P社様)

(中国語テキストにて実施) |